ソフトは出来上がったので、最後の部品:基板固定ジグの制作に入ります。

色々と事件があって、かなり長い期間かかったので、基板固定ジグは、制作編と取付編で紹介しようと思います。まずは、制作する基板固定ジグを紹介します。

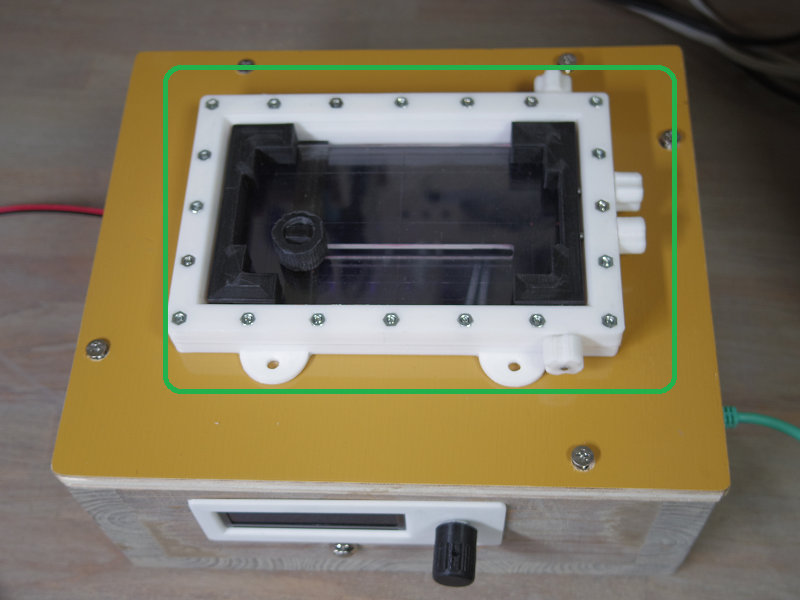

基板固定ジグは、液晶パネルの上で固定されており、基板を特定位置に固定するためのジグです。

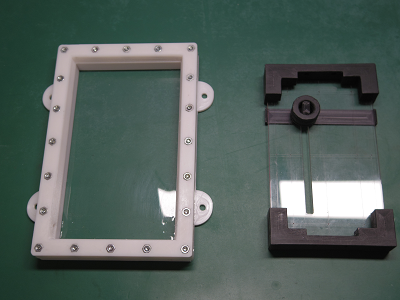

基板固定ジグは、下記のように2つのパーツから構成されています。

左側の白いパーツは、基板固定ジグの枠です。

紫外線露光機の液晶パネルの上で固定し、取り外すことはありません。

このパーツは、右側のパーツの固定枠であると同時に、液晶の汚れ防止用のFEPフィルムを張ってあります。

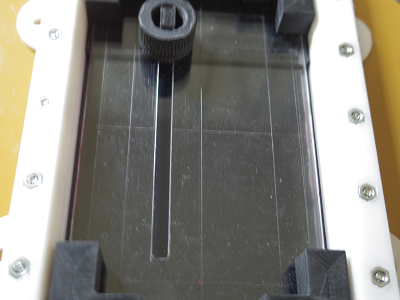

右側のパーツは、基板固定ジグの本体です。露光する際には、このパーツに基板をセットした上で、白いパーツに固定して使用します。このパーツには、もう一つ役割があって組付け誤差を調整する際に使用する目安を打ってあります。

■ 基板固定枠 制作

3Dプリントした枠にFEPを張っていくだけですが、これが本当に地味で面倒でした。

また、FEPが意外に傷つきやすく、引っ張りすぎたり、何かが当たったりするとすぐに傷がつきます。

既にいくつかやってしまいましたが、露光品質にかかわるところではないので、このままとしました。

地味な作業をご覧ください。

■ 基板固定ジグ 制作

制作の様子は動画がとれていなかったのですが、3Dプリント品とアクリル板をアクリル接着剤で組み合わせて制作しています。

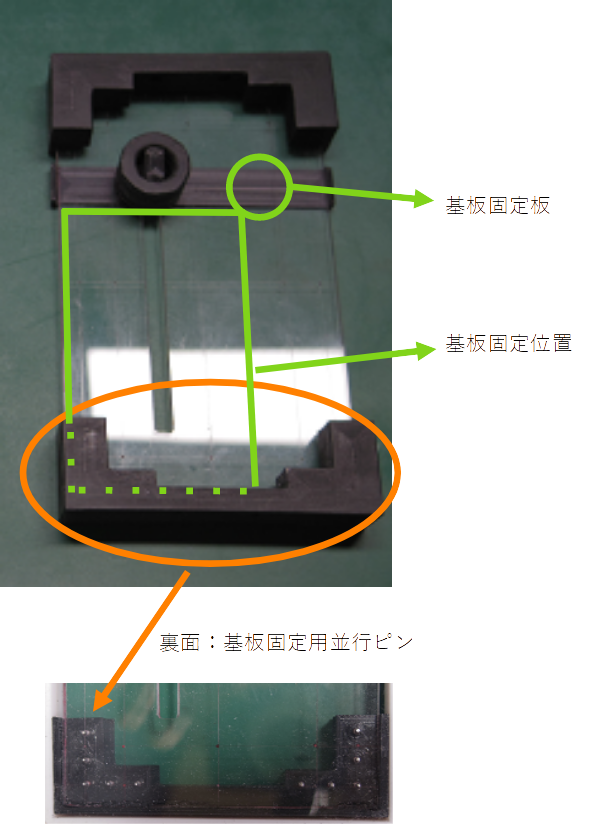

機能としては、簡単ですが、基板が落ちない程度に固定する仕組みを持ってます。

基板を基板固定用並行ピンと、基板固定板で挟んで固定するようになっています。

その他、アクリル板には位置調整用のマーカーをうってあります。

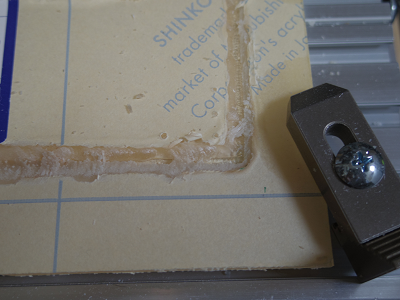

制作は、正確にマーカーを打ちたかったので、CNCで切り出しました。

アクリル板をCNCで切り出したことがなかったのですが、適当に切りだし、バリを削って仕上げました。(残念ながら、制作途中の静止画しか残ってませんでした。)

■事件

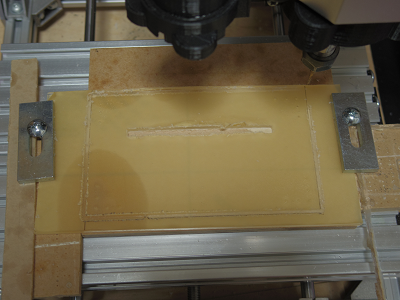

今回、初めて自作CNCで3mm厚のアクリル板を切断したのですが、少々大変なことになりました。

設定は、1mmのエンドミルで10,000回転(リミットいっぱい)で切断しました。

最初は、きれいに切れており、順調でしたので終わるまで放置していました。

後で見ると、アクリル板がこんなことになってました。

また、CNCの周辺2mくらいはアクリルの粉(液?)が散乱してました。

掃除が無茶苦茶大変でした。今回ゴミ飛散防止用のブラシをセットしてなかったので、部屋が無茶苦茶になってました。(お見せできません)

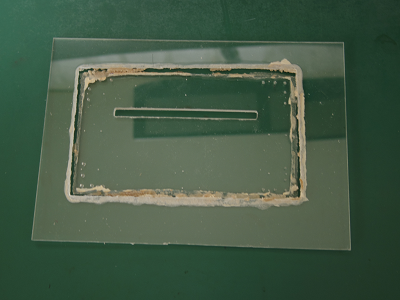

切り離そうとした部分がドロドロに溶けたうえ、何かに破壊されていました。

さらにエンドミルがチュッパチャップスになってました。

アクリル板も切り離し位置がドロドロに溶けたうえ、破壊されてました。

目にしたときには、ただただ茫然。

エンドミルはこんな感じになってました。シャンク径は、3.12mmなので、かなり大きな飴ができたことがお分かりいただけるかと思います。

エンドミルはヒートガンで焼きなましが入らない程度にあっためつつ、アクリルを除去して救出しました。とにかく熱をかけるとアクリルのにおいがきつかったです。

基板制作用CNCは、壊れてはいなかったので良かったですが、たまたま家にいた家族に状況を聞いたところ、「ものすごい音とにおいだった」と言われました。

ほんとに壊れたり、火がでなくてよかったです。

エンドミル径が細かったので、高速回転させたのがあだになりました。

エンドミル径を2mmに変更し、回転数を6,000回転くらいまで落としてカットしましたが、それでも溶け落ちそうでしたので、外周カットは傷だけつけて、サーキュレーターソーでカットしました。

アクリル板は1mmをこえるようなものの加工は、自分の機材では、避けた方がよさそうです。

■ 次回

今回は、今回制作した基板固定具の取り付け、調整を行います。

またよかったら、のぞいていただけるとありがたいです。