今回は、制作した基板とレジデントマスクの位置合わせ方式のアイデアを絞ろうと思います。

前回、基本的な方式として「液晶表示位置を基板を見ながら調整する方式」と、「機械的に位置調整する方式」がありそうだと説明させていただきました。

今回は、そのアイデアをさらに詳細化し、設計可能なレベルにブラッシュアップしようと思います。

基本方針としては、後者「機械的に位置調整する方式」で実現しようと思います。

■ 位置合わせのアイデア

位置を合わせるといっても、切り出した基板をベースに位置合わせするとなると、どうしても前者「液晶表示位置を基板を見ながら調整する方式」の思考に傾いてしまいます。

そこで、頭を切り替えて、基板製造プロセスにひと手間加えることで位置決めできないか考えてみました。

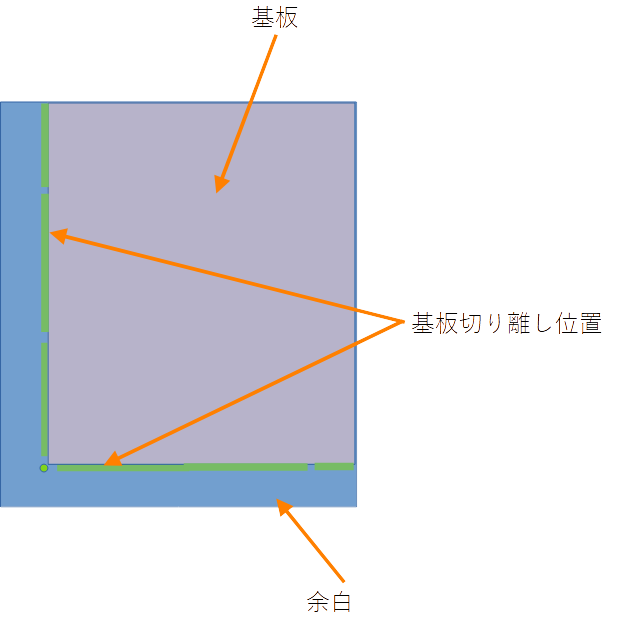

下記は、CNCで制作した基板のイメージです。

CNCで基板制作する場合には、上記のように生基板から切り出すために基板切り離すための溝を切ります。この溝を位置決めにつかえないかと考えました。

この溝幅と同じピンや板を差し込めば、位置が固定されるのではと考えました。

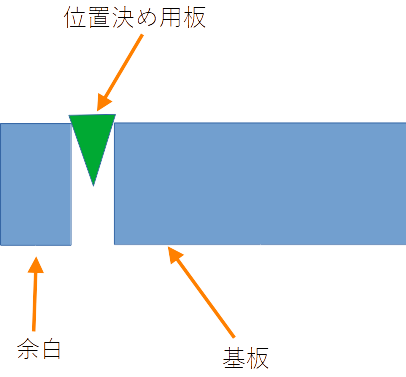

掘削時の誤差は0.1mm単位であるかもしれませんが、下記(断面図)のような位置決め用板であれば、ある程度誤差を吸収できるのではないかと考えました。

一抹の不安は、位置決め用板の圧力が高いと、余白と基板を分離させてしまう可能性があります。

ここは、必要以上の圧力がかからないように力加減を調整する手立てが必要そうです。

■ 基板位置決め部品の設計

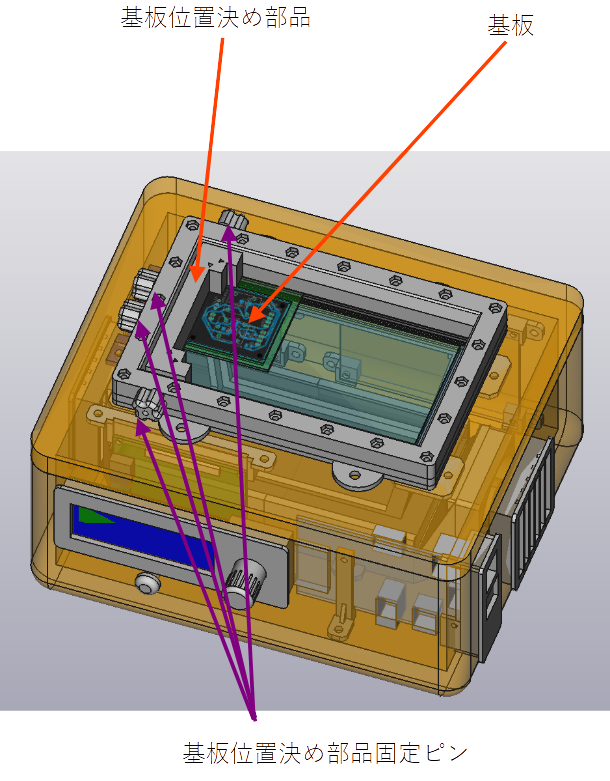

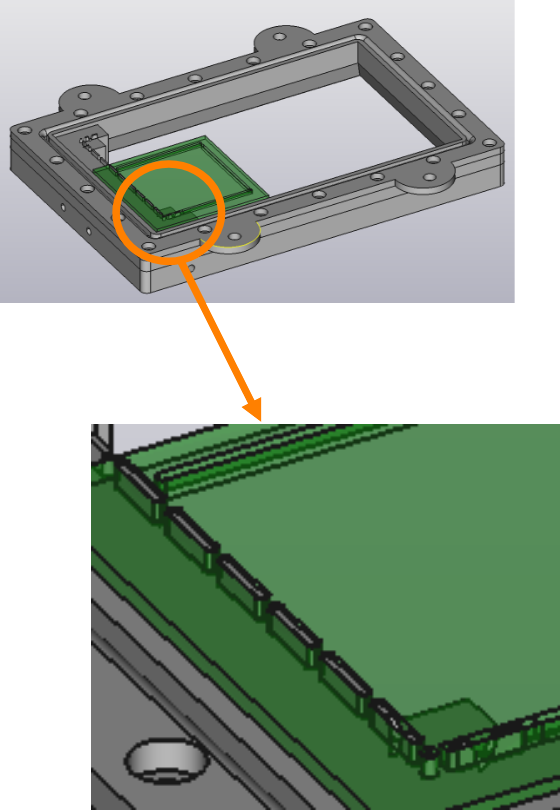

アイデアをもとに基板の位置決め部品を設計してみました。下記は、上部から見た図面です。

露光する際には、基板がセットされた基板位置決め部品を枠に固定して使用することを考えています。

下図は、基板固定部分を下からのぞいた画像です。

裏側には、基板の切り離し部分にあうようにピンを用意してあります。

下記のようにセットすることで位置ずれを防止する予定です。

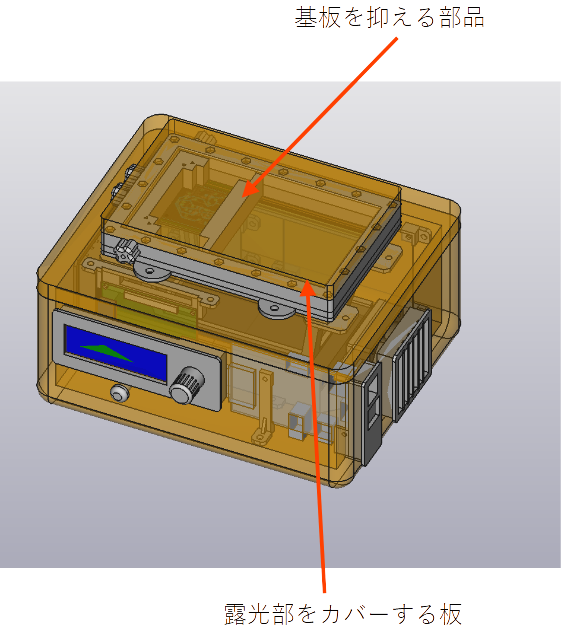

■露光時の補助具

基板位置決め部品だけだと、抑えていない方の基板が浮いてしまうかもしれません。

基板の浮きを抑えるための補助具を下記のように考えました。

基板固定部品の対角に基板を抑える部品を置き、その上に板を置くことで浮きを抑えるというシンプルな方法です。

あまりに負荷をかけすぎると基板や露光面にダメージを与えてしまうので、基板を抑える必要最低限の板を載せるつもりでいます。

また、同時に露光中の紫外線をあまり外に出さないためでもあります。

■ 次回

今回で、構造、方式等を決めることができたので、次回以降は部品をひとつづつ作っていこうと思います。できるだけありものを使おうと思いますが、どうにもならないところは独自で作っていこうと思います。またよかったら、のぞいていただけるとありがたいです。