前回大チョンボにより、基板を破壊してしまいました。

全部ばらして、基板と配線を確認してみたのですが、幸運にも、ほかに焦げたり、部品が吹っ飛んでいるものはありませんでした。被害としては、Raspberry PI用の基板のチップ抵抗とランド、配線が1本焼失しただけで済みました。

焼失した配線とランドは、銅箔を切り出して配線をつないで復旧させ、壊れたチップ抵抗は交換して、元に戻りました。

今回は、気を取り直して405nmの紫外線LEDの実験を行おうと思います。

実験前に、いくつか改善をおこなっておきましたので、まず、この紹介を行ってから実験結果をお伝えしようと思います。

■ 発光部の改善

今まで、発光部分に関しては、無頓着でしたが、以下の2つのことをやってみることにしました。

結果としては、1の発光部分のミラー化のみ適用することにしました。

理由は、結果を見ていただけるとわかるかと思います。

- 発光部分のミラー化

液晶裏面やミラーの反射により、アルミ面(発光部分)に向かった光が吸収されているのではないかと思いました。発光の様子を見ていると、発光部の発光量に対して液晶をすり抜ける光量が少ないように思えます。

大した効果はないのかもしれませんが、発光部にミラーカバーを装着しておいた方がよりよいと考えました。 - 液晶発光の均一化

液晶の発光部は、LED部分が明るく外れた部分は少し暗くなります。

発光を均一化した方が、より露光の安定度が増すかをおもい、本来の液晶のバックライトと同じような仕組みをためしてみようと思いました。

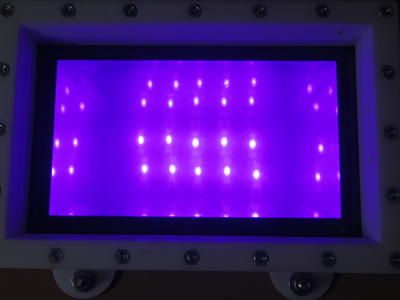

〇 改良前の発光

まずは、何もしないままの様子を撮影しておきました。

これが基準になるかと思います。

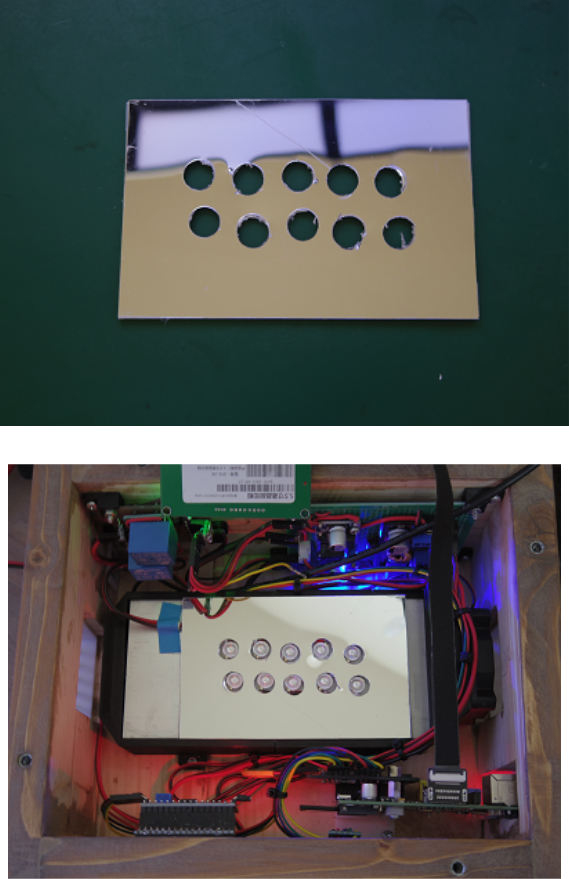

〇 発光部分のミラー化

下記のように発光部をLED部分をくりぬいたミラーを用意し、発光部分に張り付けました。

少々穴の位置がちぐはぐしていますが、これは、LEDに現物合わせしたためです。

(お恥ずかしい話、紫外線LEDを直線に配置できてませんでした)

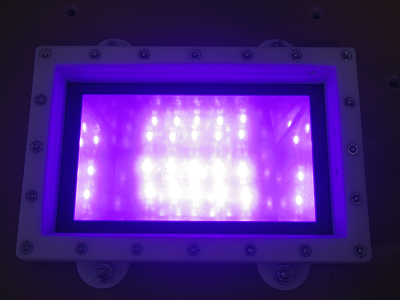

この結果、下記のように改善前に比べると発光量がかなり改善したように見えます。

〇液晶発光の均一化

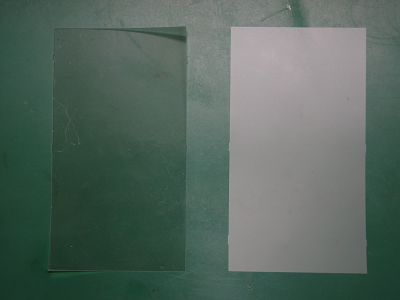

液晶の発光を均一化するために一般的なバックライト液晶同様に、裏にプリズムシートと拡散シートを貼ってみることにしました。このシートの役割は、液晶面の発光を均一化することにあります。

ただ、一抹の不安は、世間一般の3Dプリンタには、このシートはまったく搭載されていません。

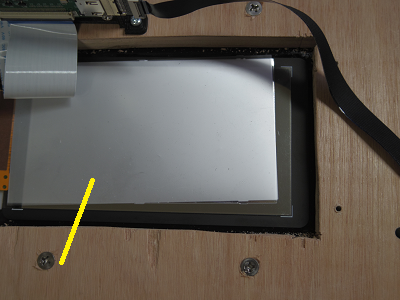

下記のような感じで液晶裏面にセットしてみました。

結果としては、下記ののように少し微妙なかんじになりました。

確かに均一性は増加したのですが、全体的に明るさが減少しているような気がします。

プリズムシート、拡散シートを挟む順番、裏表を確認してみましたが、問題なさそうでした。

光量が低下してしまっては、均一性を保っても仕方ないので、この方式はボツとしました。

■ 露光テスト

ここからは、実際に露光を行い最適な時間を試行錯誤で求めていきます。

露光時間が短いと硬化しなかったり、長いとパターンが劣化してしまいます。

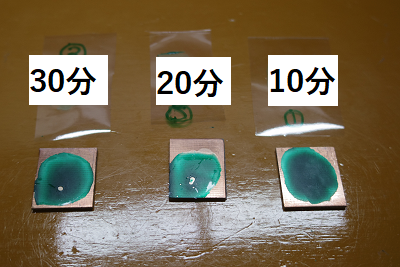

まずは、前回露光しなかったので、露光確認から行いました。

露光確認の結果、下記のように硬化はしましたが、今までの方式のように完全硬化、ツルツルという感じにはならず、表面が少しべたついています。

実験の結果、表面のべたつきは、露光時間を延ばしても消えることはなかったので、紫外線波長とソルダーマスクインクとの相性ではないかと想像します。

べたつきについては、完全硬化させる手はなさそうなので、表面をアルコール洗浄して洗い流すことにしました。

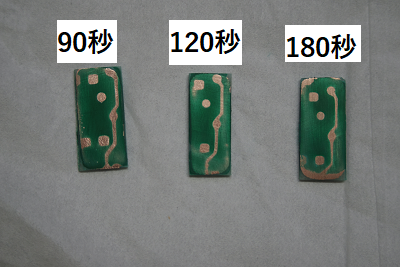

次に、パターンを露光してみて劣化の一番少なく、硬化がある程度安定している時間を探りました。

写真ではわからないかもしれないですが、露光時間が延びるにつれてパターンが小さくなっていく傾向にあります。短くしすぎると洗浄時にパターンが崩壊してしまいます。

今回の実験結果からすると90秒くらいが、自分の紫外線露光機では頃合いのようです。

■ 電源基板の制作

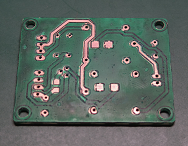

失敗したときと同様の手順でソルダーマスクを塗布していきます。

少々長いので早送りでお伝えします。

出来上がりは、このような感じになりました。

マスクが少しずれていますがこれはもう少し調整を追い込めばより精度が上がると思います。

ソルダーマスクが曇った感じになってしまいましたが、今後改善策を探っていこうと思います。

この方式には、デメリットだけでなく、ソルダーマスクをなんどでも上書きすることができるメリットがあります。

今までのやり方ですと、どうしても2度目以降のソルダーマスクの露光でずれが発生するのですが、この方式ではずれは発生しません。

これが何を意味するのかというと、

- ソルダーマスクに気泡が入っても、もう一度塗布すれば、気泡を完全に消すことができる

- 複数回の上書きができるので、複数色を使用したシルク印刷もずれることがない

- エッチング液用のパターン作成も複数回塗布できるので、パターン不具合補正も簡単

というようなことができそうです。

■ 次回

今回は、基板作成までで時間切れになってしまいました。

次回は、電源基板を制作、動作確認をした後に露光機に装着しようと思います。

またよかったら、のぞいていただけるとありがたいです。